W dużych halach przemysłowych, gdzie procesy technologiczne wymagają otwartej przestrzeni, rzadko można pozwolić sobie na całkowite zabudowanie maszyn. W takich sytuacjach inżynierowie często sięgają po ekrany akustyczne. Choć na pierwszy rzut oka mogą wydawać się prostą przegrodą, ich skuteczność zależy od skomplikowanych zjawisk fizycznych, takich jak dyfrakcja (ugięcie fali) i odbicia dźwięku od sufitu.

Prawidłowo zaprojektowany ekran może obniżyć poziom hałasu na stanowisku pracy o kilka, a nawet kilkanaście decybeli. Ten artykuł wyjaśni, od czego zależy sukces takiej inwestycji i jakie błędy projektowe sprawiają, że ekrany nie spełniają swojej roli.

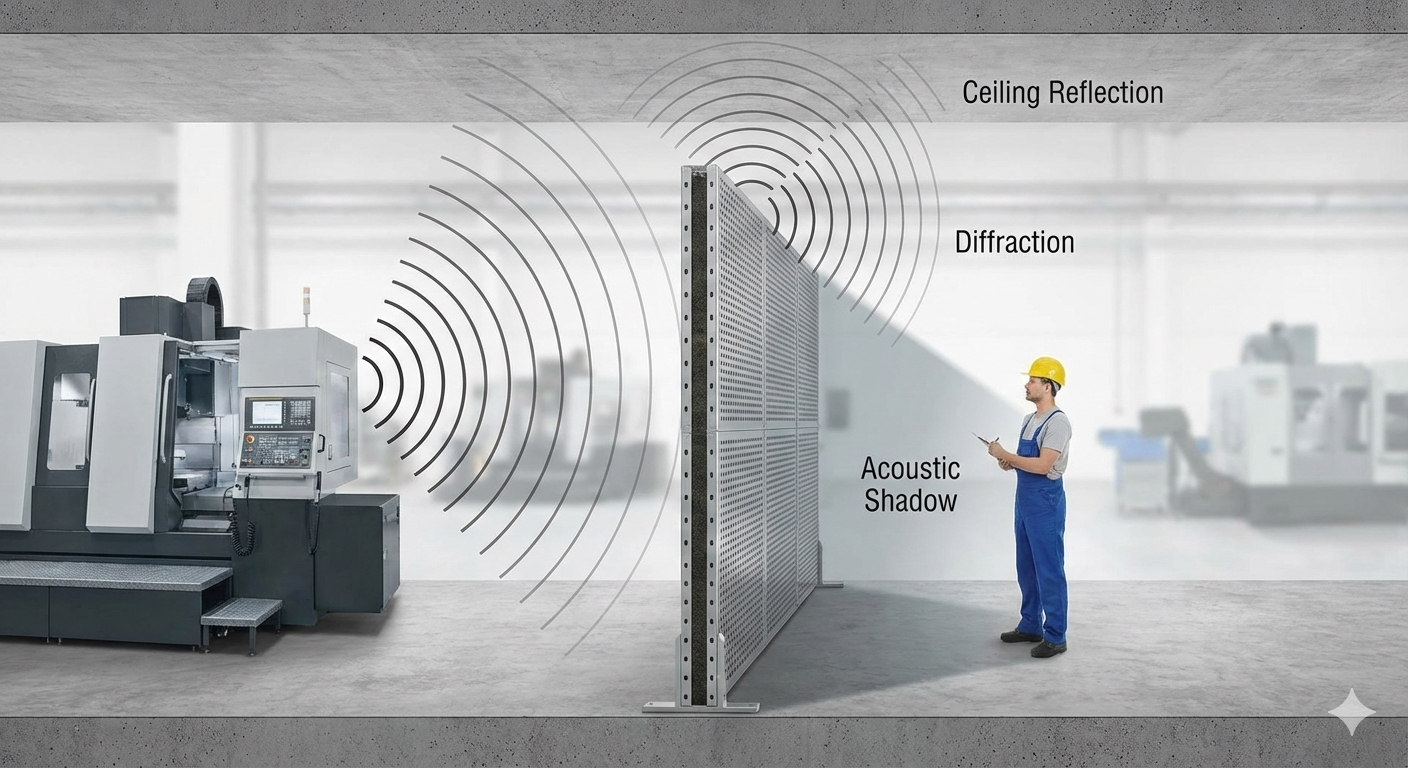

1. Jak działa ekran akustyczny? Zjawisko cienia akustycznego

Ekran nie zatrzymuje dźwięku tak jak szczelna obudowa. Jego zadaniem jest stworzenie tzw. cienia akustycznego.

-

Izolacja i pochłanianie: Skuteczny ekran przemysłowy musi być konstrukcją hybrydową. Rdzeń o dużej masie blokuje przenikanie dźwięku, natomiast warstwa chłonna od strony źródła hałasu zapobiega odbijaniu się dźwięku z powrotem w stronę operatora maszyny.

-

Zjawisko dyfrakcji: Dźwięk, podobnie jak fala wodna, ma tendencję do "opływania" przeszkód. Jeśli ekran jest zbyt niski lub zbyt wąski, fala dźwiękowa ugnie się na jego krawędziach, trafiając bezpośrednio do uszu pracowników po drugiej stronie.

-

Cień akustyczny: To obszar bezpośrednio za ekranem, gdzie poziom hałasu jest najniższy. Im bliżej ekranu znajduje się odbiorca (pracownik) i im bliżej ekranu stoi źródło (maszyna), tym cień jest głębszy i skuteczniejszy.

2. Dlaczego wysokość i szerokość mają znaczenie?

Skuteczność ekranu (tzw. dipolowa izolacyjność akustyczna) zależy od różnicy dróg, jaką musi przebyć dźwięk: drogi bezpośredniej (przez ekran – niemożliwe) i drogi nad ekranem.

-

Zasada geometryczna: Ekran musi być na tyle wysoki i szeroki, aby zasłaniać źródło dźwięku z dużym zapasem. W warunkach przemysłowych przyjmuje się, że ekran powinien wystawać co najmniej o 1–1,5 metra poza linię wzroku łączącą maszynę z pracownikiem.

-

Problem niskiego sufitu: W niskich halach dźwięk może "odbić się" od sufitu i spaść za ekran, omijając go od góry. W takich przypadkach sam ekran to za mało – konieczne jest zastosowanie dodatkowych podwieszanych paneli pochłaniających (baffli) na suficie.

3. Materiały: Dlaczego zwykła blacha lub plexi to za mało?

Częstym błędem jest stawianie ekranów z gładkich, twardych materiałów (np. samej blachy lub szkła akrylowego). Choć są one barierą, to działają jak lustro – odbijają dźwięk, zwiększając hałas po stronie maszyny.

-

Ekrany jednostronnie pochłaniające: Standard w ofercie Longar. Strona skierowana do maszyny jest perforowana, co pozwala fali dźwiękowej wejść w głąb materiału izolacyjnego (np. wełny skalnej) i tam wytracić energię.

-

Mobilność i modułowość: W dynamicznych zakładach produkcyjnych najlepiej sprawdzają się ekrany na kółkach lub lekkie systemy modułowe, które można przestawiać w zależności od aktualnego układu linii produkcyjnej.

4. Podsumowanie: Gdzie ekran sprawdzi się najlepiej?

Ekrany akustyczne nie są rozwiązaniem uniwersalnym, ale w określonych warunkach są niezastąpione:

-

Separacja stanowisk: Idealne do oddzielenia głośnej szlifierni od reszty hali montażowej.

-

Ochrona stref odpoczynku: Skuteczne przy tworzeniu cichszych stref dla pracowników w pobliżu głośnych ciągów komunikacyjnych.

-

Ograniczenia: Nie zadziałają, jeśli hałas jest generowany pod samym sufitem lub jeśli hala ma bardzo duży pogłos (wtedy ekran jest "omijany" przez dźwięk odbity od ścian bocznych).

Wnioski dla inżyniera i BHP:

-

Zawsze dobieraj wysokość ekranu z zapasem względem linii wzroku.

-

Stosuj ekrany z warstwą pochłaniającą, by nie potęgować hałasu u źródła.

-

Pamiętaj o akustyce sufitu – ekran i panele sufitowe to zgrany duet.

-

Konsultuj lokalizację ekranu z akustykiem – przesunięcie go o 50 cm może diametralnie zmienić jego skuteczność.