Często skupiamy się na tym, co słyszymy bezpośrednio w powietrzu – huku silników, świstach pneumatyki czy uderzeniach pras. Jednak w przemyśle istnieje drugie, „niewidzialne” źródło hałasu: drgania. Każda pracująca maszyna generuje energię mechaniczną, która przenosi się przez konstrukcję budynku na podłogi, ściany, a nawet sąsiednie pomieszczenia. To zjawisko nazywamy hałasem strukturalnym.

Bez odpowiedniej wibroizolacji, nawet najdroższa obudowa akustyczna może okazać się nieskuteczna, ponieważ drgania zamieniają całą halę w gigantyczny głośnik. W tym artykule wyjaśnimy, dlaczego izolacja drgań to pierwszy i najważniejszy krok w projektowaniu cichego zakładu.

1. Hałas powietrzny vs. Hałas strukturalny

Zrozumienie różnicy między tymi dwoma pojęciami jest kluczowe dla inżynierów utrzymania ruchu i specjalistów BHP:

-

Hałas powietrzny: Rozchodzi się bezpośrednio od maszyny przez powietrze. Rozwiązaniem są ekrany i obudowy.

-

Hałas strukturalny (drgania): Przenosi się przez sztywne połączenia (fundamenty, rury, mocowania). Może być odczuwalny kilkadziesiąt metrów od źródła jako uciążliwe buczenie lub drżenie podłogi.

Jeśli maszyna o masie kilku ton „sztywno” stoi na posadzce, każda jej praca powoduje mikro-pęknięcia konstrukcji i generuje niskoczęstotliwościowy dźwięk, który jest niezwykle trudny do wyeliminowania tradycyjnymi metodami.

2. Metody wibroizolacji: Aktywna i Pasywna

W profesjonalnych rozwiązaniach Longar stosujemy dwa główne podejścia do redukcji drgań:

-

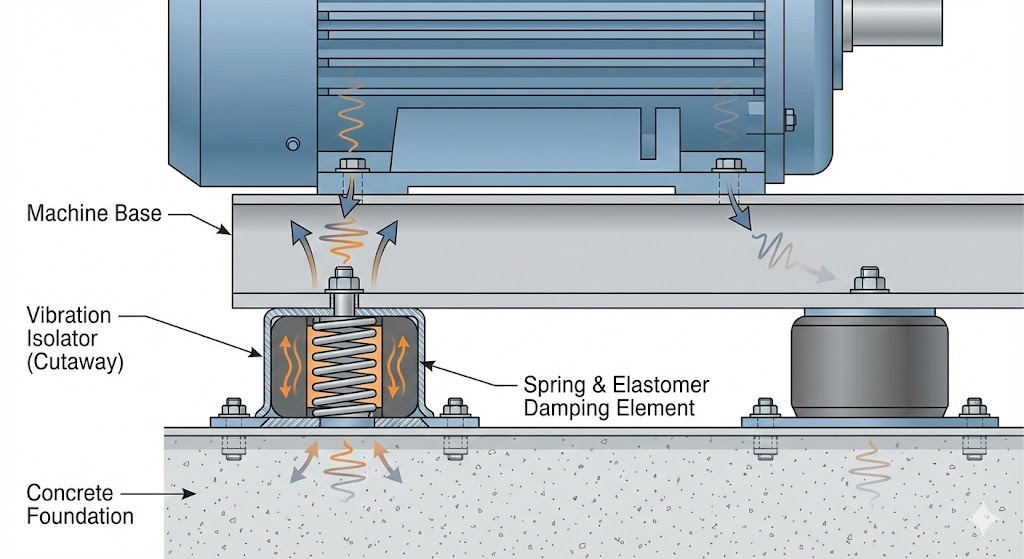

Wibroizolacja czynna (aktywna): Stosowana bezpośrednio pod maszyną, która generuje drgania. Jej celem jest ograniczenie przenoszenia energii na fundament. Stosujemy tu stopy wibroizolacyjne, maty elastomerowe lub sprężyny.

-

Wibroizolacja bierna (pasywna): Stosowana pod urządzeniami czułymi na drgania (np. precyzyjne maszyny pomiarowe, laboratoria), aby odizolować je od wstrząsów pochodzących z otoczenia hali.

3. Materiały, które robią różnicę

Dobór odpowiedniego izolatora to czysta inżynieria – zależy od masy maszyny, częstotliwości jej pracy oraz rodzaju podłoża.

-

Elastomery (np. Sylomer, guma): Doskonałe do izolacji drgań o wysokich częstotliwościach i tam, gdzie wymagana jest trwałość i odporność na oleje.

-

Wibroizolatory sprężynowe: Niezbędne przy maszynach o niskiej częstotliwości pracy (np. duże wentylatory, agregaty), gdzie wymagane są duże ugięcia statyczne.

-

Podkładki i taśmy dylatacyjne: Kluczowe przy montażu instalacji rurociągowych i kanałów wentylacyjnych, zapobiegające powstawaniu mostków akustycznych.

4. Korzyści nie tylko akustyczne

Inwestycja w wibroizolację to nie tylko cisza, ale przede wszystkim realne oszczędności:

-

Dłuższa żywotność maszyn: Mniejsze drgania to mniejsze zużycie łożysk, uszczelnień i elementów precyzyjnych.

-

Ochrona konstrukcji budynku: Zapobieganie pękaniu posadzek i naruszaniu statyki hali.

-

Poprawa jakości procesów: Stabilizacja maszyn (np. obrabiarek CNC) przekłada się na wyższą precyzję wykonania elementów.

Podsumowanie: Kluczowe aspekty wibroizolacji

Zgodnie z Twoją prośbą, oto najważniejsze punkty dotyczące izolacji drgań w przemyśle:

-

Rozpoznaj źródło: Hałas, którego nie można „zasłonić” ekranem, zazwyczaj pochodzi z drgań konstrukcji.

-

Działaj u podstaw: Izolacja drgań bezpośrednio pod maszyną jest najskuteczniejszą formą walki z hałasem strukturalnym.

-

Dobieraj precyzyjnie: Nie ma uniwersalnych podkładek; każda maszyna wymaga obliczeń częstotliwości drgań i doboru odpowiedniego materiału (elastomer vs. sprężyna).

-

Pamiętaj o rurach i kanałach: Sztywne połączenia instalacji z maszyną niwelują efekt nawet najlepszych wibroizolatorów pod stopami.

-

Monitoruj stan techniczny: Zużyte wibroizolatory tracą swoje właściwości, co drastycznie zwiększa poziom hałasu na hali.