- Szczegóły

- Odsłony: 134

Granice ciszy: Jak spełnić normy hałasu wokół zakładu przemysłowego i uniknąć kar?

Wstęp:

Dla wielu zakładów przemysłowych, utrzymanie efektywnej produkcji idzie w parze z problemem hałasu emitowanego poza granice nieruchomości. Szum wentylatorów, praca maszyn, a nawet ruch ciężarówek na terenie firmy – wszystko to może generować dźwięki, które przekraczają dopuszczalne normy w środowisku zewnętrznym. Skutkiem są nie tylko skargi sąsiadów, ale przede wszystkim poważne sankcje prawne i finansowe, a także negatywny wizerunek firmy.

Zarządzanie hałasem środowiskowym wokół zakładu przemysłowego to skomplikowane zadanie, które wymaga holistycznego podejścia, od precyzyjnych pomiarów, po zaawansowane inżynierskie rozwiązania. Ten artykuł pomoże zrozumieć, jak skutecznie spełnić normy hałasu i zabezpieczyć się przed ryzykiem prawnym.

1. Prawne i społeczne wyzwania hałasu środowiskowego

Hałas środowiskowy, czyli ten emitowany poza teren zakładu, jest regulowany przez rygorystyczne przepisy, w tym Rozporządzenie Ministra Środowiska w sprawie dopuszczalnych poziomów hałasu w środowisku.

-

Normy hałasu: Dopuszczalne poziomy hałasu są zależne od pory dnia (dzień/noc) oraz rodzaju terenu (np. tereny mieszkaniowe, usługowe, przemysłowe). Tereny wrażliwe, takie jak obszary mieszkalne czy szpitale, mają znacznie niższe dopuszczalne limity.

-

Kary i sankcje: Niespełnienie norm może skutkować decyzjami nakazującymi ograniczenie emisji hałasu, a nawet karami pieniężnymi czy wstrzymaniem działalności. Inspektoraty Ochrony Środowiska mają prawo do kontroli i nakładania sankcji.

-

Wizerunek firmy: Skargi mieszkańców i negatywny rozgłos mogą poważnie nadszarpnąć reputację firmy, wpływając na relacje z lokalną społecznością i rekrutację pracowników.

2. Monitoring i Diagnostyka: Podstawa działania

Pierwszym krokiem do rozwiązania problemu jest dokładne zrozumienie jego skali i źródeł.

-

Pomiary hałasu na granicy posesji: Niezbędne są akredytowane pomiary akustyczne wykonywane przez specjalistyczne firmy. Pomiary muszą być przeprowadzone w różnych punktach na granicy działki i w punktach odbioru hałasu (np. przy budynkach mieszkalnych), zarówno w dzień, jak i w nocy.

-

Identyfikacja dominujących źródeł: Często hałas pochodzi z wielu miejsc – wentylatory dachowe, kominy, sprężarki, transformatory, czy nawet manewrujące ciężarówki. Audyt akustyczny pozwala precyzyjnie wskazać, które elementy generują najwięcej hałasu i w jakich kierunkach.

-

Modelowanie akustyczne: Specjalistyczne oprogramowanie pozwala stworzyć trójwymiarowy model terenu i zakładu, symulując rozchodzenie się hałasu i przewidując skuteczność różnych rozwiązań redukcyjnych przed ich wdrożeniem.

3. Inżynierskie rozwiązania: Skuteczna redukcja hałasu środowiskowego

Po diagnozie przychodzi czas na wdrożenie efektywnych rozwiązań.

-

Ekrany akustyczne zewnętrzne: Projektowane indywidualnie pod kątem wysokości, długości i materiału (np. z keramzytobetonu, paneli metalowych wypełnionych wełną mineralną, tworzyw z recyklingu). Ich zadaniem jest tworzenie bariery dla hałasu.[5] Kluczowe jest umiejscowienie ekranów jak najbliżej źródła hałasu lub odbiornika.

-

Obudowy akustyczne agregatów i maszyn: Zastosowanie specjalnych, szczelnych obudów na zewnątrz budynków (np. dla agregatów prądotwórczych, sprężarek), które redukują hałas u źródła.

-

Tłumiki akustyczne w instalacjach zewnętrznych: Montaż tłumików na wylotach wentylacyjnych, kominach przemysłowych, czy w instalacjach klimatyzacyjnych (HVAC) na dachach. Tłumiki absorpcyjne lub komorowe są kluczowe w redukcji hałasu emitowanego do atmosfery.

-

Wyciszenie elewacji i dachów: W przypadku, gdy hala produkcyjna sama w sobie emituje hałas na zewnątrz, konieczne może być poprawienie izolacyjności akustycznej ścian i dachu, np. poprzez zastosowanie dodatkowej warstwy izolacji z wełny mineralnej lub specjalnych paneli.

-

Zarządzanie ruchem wewnętrznym: Zoptymalizowanie tras transportu ciężkiego na terenie zakładu, aby omijały najbliższe tereny mieszkalne. Wprowadzenie "cichych" nawierzchni drogowych na terenie firmy.

4. Długoterminowe zarządzanie i relacje z otoczeniem

Spełnienie norm to jedno, ale utrzymanie dobrych relacji z sąsiadami i ciągła kontrola hałasu to strategia na lata.

-

Monitoring ciągły: Zainstalowanie stałych stacji pomiarowych na granicy posesji, które monitorują hałas 24/7 i wysyłają alerty w przypadku przekroczenia norm, co pozwala na natychmiastową reakcję.

-

Dialog z lokalną społecznością: Otwarta komunikacja z mieszkańcami, informowanie o planowanych działaniach redukcyjnych i transparentność w działaniu, buduje zaufanie i minimalizuje konflikty.

-

Szkolenia dla pracowników: Uświadamianie pracownikom wpływu hałasu na środowisko i konieczności przestrzegania wewnętrznych procedur (np. zamykanie drzwi, wyłączanie maszyn poza godzinami pracy).

Podsumowanie: Cisza jako inwestycja

Dbanie o granice ciszy wokół zakładu przemysłowego to nie tylko obowiązek prawny, ale inteligentna inwestycja w stabilność działalności, reputację firmy i dobre relacje z otoczeniem. Kompleksowe podejście, oparte na rzetelnej diagnozie i nowoczesnych rozwiązaniach inżynierskich, pozwala przekształcić problem hałasu w przewagę konkurencyjną.

Hałas w zakładzie produkcyjnym: Audyt akustyczny jako pierwszy krok do bezpiecznego środowiska pracy

- Szczegóły

- Odsłony: 181

.

Hałas w zakładzie produkcyjnym: Audyt akustyczny jako pierwszy krok do bezpiecznego środowiska pracy

Dlaczego hałas w przemyśle jest problemem?

Hałas w środowisku przemysłowym to coś więcej niż tylko uciążliwość. Długotrwałe narażenie na hałas o wysokim natężeniu – np. powyżej 80 dB, co jest typowe dla hałaśliwych maszyn – może prowadzić do poważnych problemów zdrowotnych, w tym do uszkodzenia słuchu, szumów usznych, a nawet do zaburzeń sercowo-naczyniowych i psychicznych, takich jak nerwica czy depresja. Dodatkowo, hałas obniża koncentrację pracowników, co bezpośrednio przekłada się na mniejszą wydajność i zwiększa ryzyko wypadków.

Dlatego kluczowym zadaniem każdego odpowiedzialnego przedsiębiorstwa jest nie tylko spełnienie norm prawnych, ale także stworzenie bezpiecznego i komfortowego środowiska pracy. Pierwszym, a zarazem najważniejszym krokiem do osiągnięcia tego celu jest przeprowadzenie profesjonalnego audytu akustycznego.

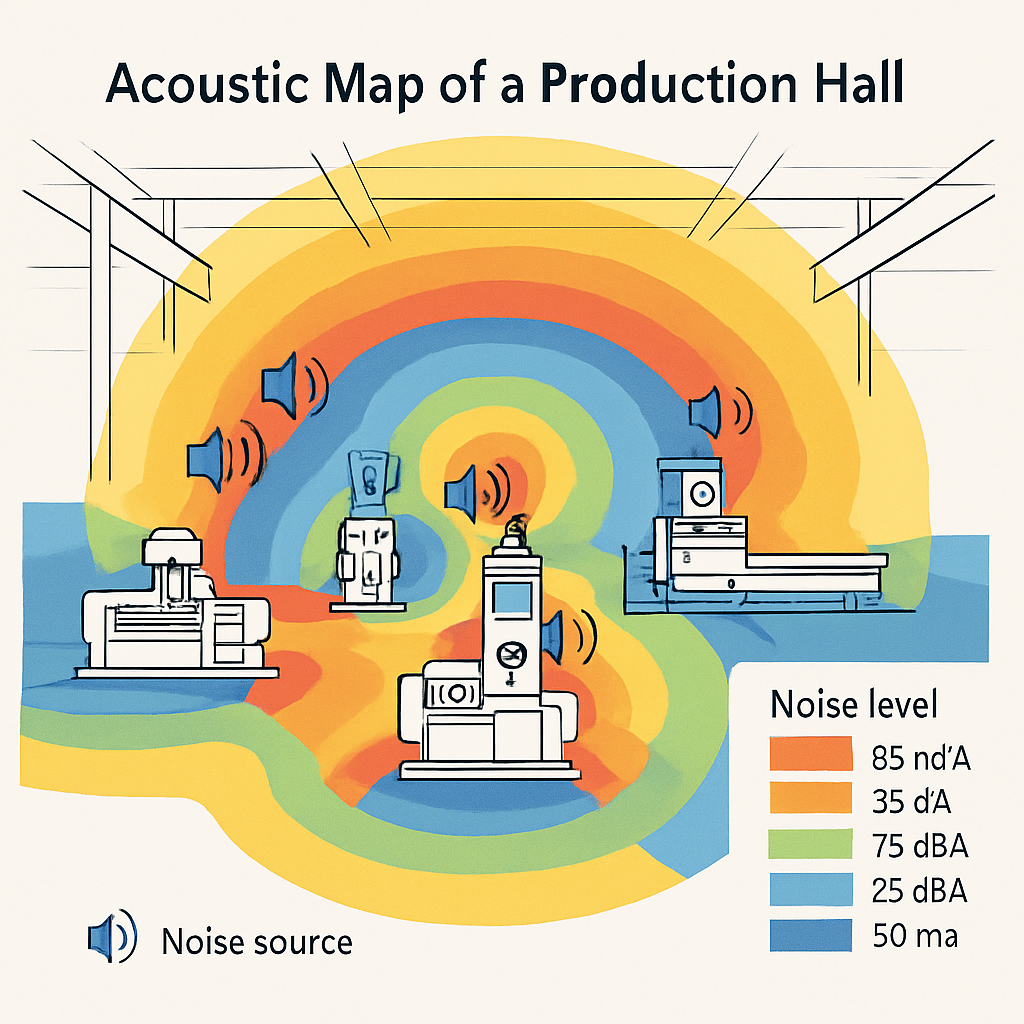

Audyt akustyczny: mapowanie hałasu w Twoim zakładzie

Audyt akustyczny to szczegółowa analiza, która pozwala dokładnie zidentyfikować źródła hałasu i ocenić jego wpływ na otoczenie. Nie chodzi tylko o ogólny pomiar poziomu decybeli, ale o zrozumienie, skąd dokładnie pochodzi hałas i jak się rozchodzi. Do przeprowadzenia audytu wykorzystuje się specjalistyczne czujniki dźwięku i zaawansowane oprogramowanie, co pozwala na stworzenie precyzyjnej mapy akustycznej zakładu. W ramach analizy określa się średni poziom hałasu, jego zmienność w różnych punktach oraz konkretne źródła emisji.

Główne źródła hałasu i jak im zaradzić

Większość hałasu w zakładach przemysłowych pochodzi od maszyn. Kluczowe jest więc podejście do problemu u jego źródła. Oto kilka sprawdzonych metod redukcji hałasu, które mogą zostać wdrożone po audycie:

-

Regularna konserwacja i modernizacja maszyn: Częstą przyczyną nadmiernego hałasu jest zużycie lub nieprawidłowe działanie sprzętu. Regularne przeglądy, konserwacja i wymiana starych podzespołów mogą znacznie obniżyć poziom generowanego hałasu. Długoterminowym rozwiązaniem jest zastąpienie starych maszyn nowszymi, które są wyposażone w ulepszone obudowy akustyczne i amortyzatory.

-

Wygłuszenie u źródła: Zastosowanie materiałów pochłaniających dźwięk bezpośrednio na maszynach jest pasywnym, ale skutecznym sposobem na redukcję hałasu. Dotyczy to np. instalacji paneli akustycznych, tłumików lub specjalnych osłon.

-

Wprowadzenie barier: Hałas, który już powstał, można ograniczyć, tworząc bariery dźwiękochłonne. Może to obejmować instalację ekranów akustycznych między głośnymi maszynami a stanowiskami pracy. W przypadku hałasu pochodzącego z zewnątrz, np. z dróg komunikacyjnych, skuteczne mogą być ekrany dźwiękochłonne lub zastosowanie „cichego asfaltu” .

-

Izolacja wibracji: Hałas często rozchodzi się przez drgania, przenoszone przez elementy konstrukcyjne, takie jak podłogi i ściany. Dlatego fundamenty maszyn o wysokiej wibracji powinny być oddzielone od reszty budynku, a same konstrukcje wyciszone za pomocą mat butylowych lub kauczukowych, które zwiększają masę i tłumią drgania .

-

Prawidłowy układ przestrzeni: Audyt akustyczny często ujawnia błędy w układzie hali. Hałaśliwe maszyny powinny znajdować się jak najdalej od obszarów, w których pracownicy spędzają dużo czasu. Dobrze zaplanowany układ przestrzeni może znacznie ograniczyć rozprzestrzenianie się hałasu.

Inne środki, które zwiększają bezpieczeństwo:

Oprócz rozwiązań technicznych, kluczowe są także środki organizacyjne. Obowiązkowe używanie środków ochrony indywidualnej, takich jak nauszniki czy zatyczki do uszu, oraz wprowadzenie rotacji pracowników w hałaśliwych strefach to proste, ale bardzo efektywne działania. Ważna jest też regularna edukacja pracowników na temat zagrożeń związanych z hałasem.

- Szczegóły

- Odsłony: 148

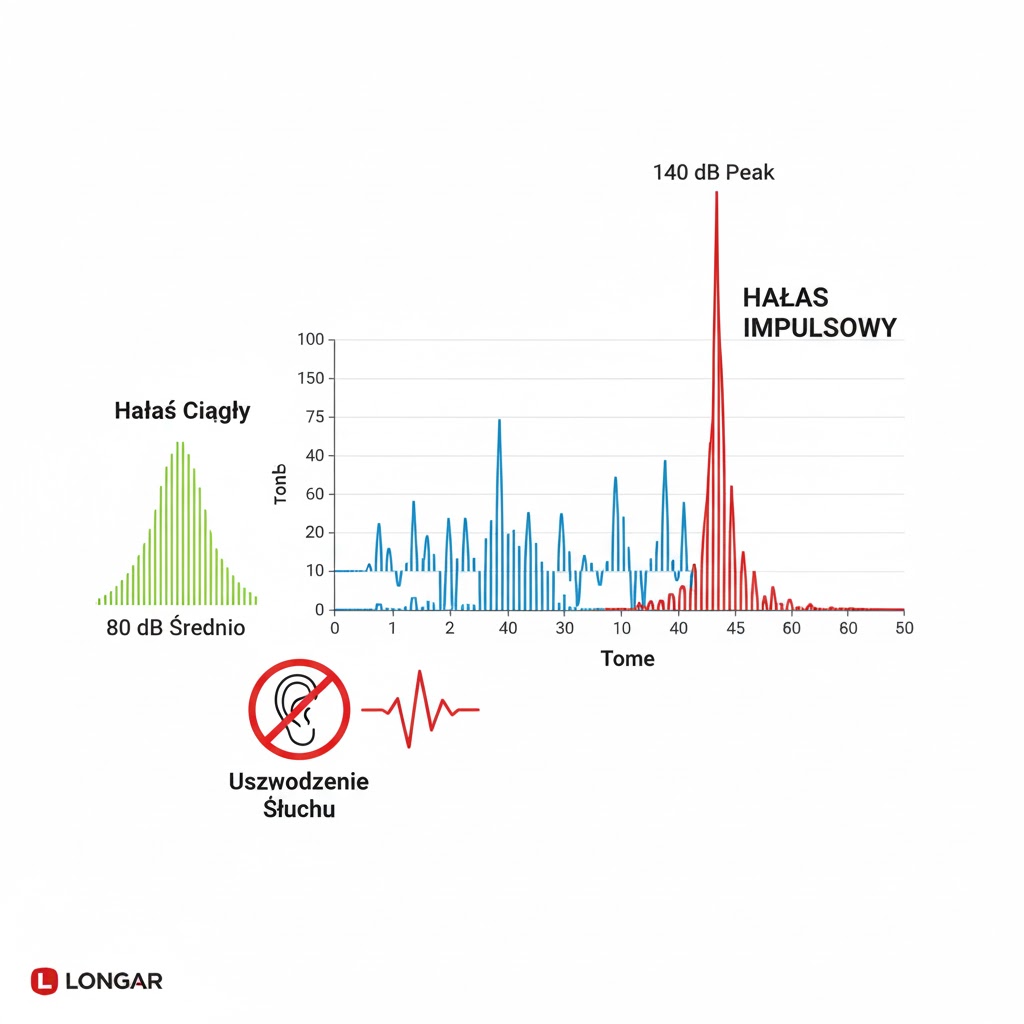

W hałaśliwym środowisku przemysłowym, gdzie praca młotów, pras czy obrabiarek to codzienność, często skupiamy się na średnim poziomie hałasu. Tymczasem istnieje cichy, lecz niezwykle groźny przeciwnik – hałas impulsowy. Są to krótkotrwałe, ale niezwykle intensywne skoki ciśnienia akustycznego, które, mimo że nie zawsze przekraczają średnie normy, mogą prowadzić do nieodwracalnych uszkodzeń słuchu, znacznie szybciej i dotkliwiej niż hałas ciągły.

Zrozumienie specyfiki hałasu impulsowego i wdrożenie skutecznych strategii ochrony jest kluczowe dla zapewnienia bezpieczeństwa i zdrowia pracowników. Ten artykuł pomoże Ci zidentyfikować zagrożenia i wdrożyć odpowiednie środki zaradcze.

1. Czym jest hałas impulsowy i dlaczego jest tak groźny?

Hałas impulsowy charakteryzuje się:

-

Bardzo krótkim czasem trwania: Zwykle trwa mniej niż jedną sekundę.

-

Wysokim natężeniem: Szczytowe poziomy ciśnienia akustycznego są bardzo wysokie (np. powyżej 120-140 dB).

Źródła w przemyśle:

-

Prasy mechaniczne i hydrauliczne: Uderzenia stempla o materiał.

-

Młoty kuźnicze i pneumatyczne: Uderzenia o obrabiany materiał.

-

Maszyny do cięcia i tłoczenia: Szybkie, gwałtowne uderzenia narzędzi.

-

Wystrzały, detonacje: W branżach wymagających użycia materiałów wybuchowych.

-

Opuszczanie ciężkich elementów: Hałas uderzeniowy przy kontakcie z podłożem.

Dlaczego jest groźny? Ucho ludzkie nie ma czasu na aktywację naturalnych mechanizmów obronnych (np. skurcz mięśni strzemiączkowych), które chronią przed hałasem ciągłym. Wysoka energia impulsu może bezpośrednio uszkodzić delikatne struktury ucha wewnętrznego, prowadząc do trwałego ubytku słuchu, szumów usznych, a nawet pęknięcia błony bębenkowej.

2. Pomiary hałasu impulsowego: Specyficzne wyzwania

Pomiar hałasu impulsowego wymaga specjalistycznych urządzeń i metodologii, ponieważ standardowe mierniki poziomu dźwięku, nastawione na uśrednione wartości, mogą nie wychwycić szczytowych impulsów.

-

Mierniki z funkcją "Peak": Do pomiarów hałasu impulsowego używa się mierników poziomu dźwięku z funkcją pomiaru wartości szczytowej (Peak), która pozwala zarejestrować maksymalne ciśnienie akustyczne.

-

Pomiar indywidualny (dozymetry): W przypadku pracowników narażonych na sporadyczne impulsy, skuteczne są dozymetry, które monitorują łączną ekspozycję w ciągu zmiany.

-

Ocena ekspozycji na impulsy: Ważne jest nie tylko natężenie pojedynczego impulsu, ale także liczba impulsów w ciągu dnia.

3. Strategie ochrony: Od źródła do indywidualnego pracownika

Ochrona przed hałasem impulsowym wymaga wielopłaszczyznowego podejścia.

A. Redukcja u źródła:

-

Modernizacja maszyn: Wymiana starych pras na nowsze modele, które generują mniejsze wstrząsy i hałas.

-

Tłumienie uderzeń: Zastosowanie materiałów tłumiących uderzenia w strefach styku narzędzi z materiałem (np. specjalne maty gumowe, polimerowe).

-

Obudowy akustyczne: Konstruowanie szczelnych obudów wokół maszyn generujących impulsy. Obudowy te muszą być solidne, aby wytrzymać drgania, i wypełnione materiałami dźwiękochłonnymi.

B. Ograniczenie rozprzestrzeniania się:

-

Ekrany akustyczne: W miejscach, gdzie nie można całkowicie obudować maszyny, ekrany akustyczne mogą częściowo odbijać lub pochłaniać hałas impulsowy. Muszą być jednak odpowiednio masywne i wykonane z materiałów o wysokiej izolacyjności.

-

Izolacja wibroakustyczna: Fundamenty maszyn generujących impulsy powinny być elastycznie odizolowane od podłoża za pomocą podkładek antywibracyjnych lub pływających fundamentów, aby zapobiec przenoszeniu drgań na konstrukcję hali.

C. Ochrona indywidualna pracowników:

-

Słuchawki ochronne o wysokim tłumieniu: Standardowe zatyczki lub nauszniki mogą być niewystarczające. Należy stosować Środki Ochrony Słuchu (ŚOS) o specjalnym przeznaczeniu do hałasu impulsowego, które charakteryzują się wysoką wartością tłumienia (SNR), szczególnie w zakresie wysokich częstotliwości.

-

Słuchawki aktywne: Nowoczesne słuchawki z aktywną redukcją hałasu (ANC) mogą być skuteczne w pewnych zakresach, choć ich efektywność przy bardzo krótkich impulsach bywa ograniczona. Istnieją też słuchawki z funkcją "level dependent", które tłumią głośne impulsy, jednocześnie pozwalając na słyszenie mowy.

-

Rotacja pracowników: W strefach o wysokiej ekspozycji na hałas impulsowy, należy wprowadzić rotację pracowników, aby ograniczyć czas ekspozycji jednej osoby.

Podsumowanie: Priorytet dla bezpieczeństwa

Hałas impulsowy to realne i poważne zagrożenie dla zdrowia pracowników przemysłu. Jego specyfika wymaga odmiennych strategii niż w przypadku hałasu ciągłego. Inwestycja w precyzyjną diagnostykę, innowacyjne rozwiązania inżynierskie i odpowiednią ochronę indywidualną to nie tylko spełnienie wymogów prawnych, ale przede wszystkim moralny obowiązek i strategiczna decyzja, która chroni najcenniejszy kapitał firmy – ludzi.

- Szczegóły

- Odsłony: 139

Inteligentne rozwiązania w walce z hałasem przemysłowym: Od AI po materiały samoregenerujące

Wstęp:

Tradycyjne metody redukcji hałasu w przemyśle, choć skuteczne, często wymagają dużych inwestycji w konstrukcje barierowe i izolacyjne. Jednak współczesna technologia oferuje znacznie więcej. Dzięki postępowi w sztucznej inteligencji, materiałoznawstwie i aktywnych systemach kontroli hałasu, przemysł zyskuje narzędzia do walki z uciążliwym dźwiękiem w sposób bardziej precyzyjny, elastyczny i efektywny kosztowo.

Ten artykuł przybliży najnowsze trendy i inteligentne rozwiązania, które rewolucjonizują zarządzanie hałasem w środowisku przemysłowym, otwierając drogę do cichszych i bezpieczniejszych miejsc pracy.

1. Sztuczna Inteligencja (AI) w diagnostyce i prognozowaniu hałasu

AI przestaje być domeną science fiction i staje się praktycznym narzędziem w akustyce.

-

Precyzyjne mapowanie akustyczne: Dzięki algorytmom AI, systemy monitorujące hałas mogą tworzyć w czasie rzeczywistym niezwykle szczegółowe mapy akustyczne dużych hal produkcyjnych, identyfikując nie tylko źródła, ale także ich charakterystykę (np. hałas impulsowy, tonalny).

- Predykcyjna konserwacja maszyn: AI może analizować dane akustyczne z maszyn i, na podstawie subtelnych zmian w sygnaturze dźwiękowej, przewidywać potencjalne awarie lub zużycie elementów, zanim te zaczną generować uciążliwy hałas. To pozwala na interwencję zanim problem eskaluje, obniżając koszty i poprawiając komfort pracy.

- Optymalizacja układu linii produkcyjnych: Algorytmy AI potrafią symulować różne konfiguracje maszyn i układów przestrzennych, wskazując optymalne rozmieszczenie sprzętu w celu minimalizacji hałasu i poprawy przepływu materiałów.

2. Aktywne systemy redukcji hałasu (ANC)

Tradycyjne wygłuszenie polega na pasywnym blokowaniu lub pochłanianiu dźwięku. Aktywne systemy redukcji hałasu (Active Noise Cancellation - ANC) działają inaczej – generują falę dźwiękową o przeciwnej fazie, która neutralizuje niepożądany hałas.

-

Zastosowanie w przemyśle: Choć technologia ta jest znana z słuchawek, jej zastosowanie w większej skali, np. w kanałach wentylacyjnych, rurach czy przy otworach w obudowach maszyn, jest obiecujące. Systemy ANC mogą skutecznie tłumić hałas niskoczęstotliwościowy, który jest szczególnie trudny do wyeliminowania metodami pasywnymi.

-

Elastyczność: Aktywne systemy mogą dynamicznie dostosowywać się do zmieniających się warunków hałasu, co czyni je bardziej elastycznymi niż stałe bariery akustyczne.

3. Materiały samoregenerujące i inteligentne powierzchnie akustyczne

Materiały nowej generacji oferują nie tylko lepsze właściwości akustyczne, ale także dodatkowe funkcjonalności.

-

Materiały samoregenerujące: Naukowcy pracują nad materiałami, które potrafią "naprawiać" drobne uszkodzenia (np. pęknięcia) pod wpływem ciepła lub światła. Takie właściwości mogłyby znacząco wydłużyć żywotność ekranów akustycznych i obudów maszyn, redukując koszty konserwacji.

- "Metamateriały akustyczne": To syntetyczne materiały o specjalnie zaprojektowanej strukturze, które potrafią manipulować falami dźwiękowymi w sposób niemożliwy dla konwencjonalnych materiałów. Mogą one np. "kierować" dźwięk w pożądane miejsca lub całkowicie go "ukrywać", otwierając nowe możliwości w projektowaniu barier akustycznych o niewielkich rozmiarach.

-

Inteligentne powierzchnie: Powierzchnie, które zmieniają swoje właściwości akustyczne w zależności od potrzeb – np. stają się bardziej pochłaniające w określonych godzinach. Mogłyby być sterowane cyfrowo, dostosowując się do dynamicznego środowiska produkcyjnego.

4. Systemy wczesnego ostrzegania i monitoringu

Zaawansowane sieci czujników akustycznych, połączone z centralnym systemem zarządzania, pozwalają na stałe monitorowanie poziomu hałasu w zakładzie. W przypadku przekroczenia dopuszczalnych norm, system automatycznie wysyła alerty, umożliwiając szybką reakcję i minimalizowanie ekspozycji pracowników na szkodliwe warunki.

Podsumowanie: Przyszłość jest cicha

Inteligentne rozwiązania w zarządzaniu hałasem przemysłowym to nie tylko krok w stronę zgodności z przepisami, ale przede wszystkim inwestycja w bezpieczeństwo, zdrowie i wydajność pracowników. Firmy, które wdrażają te innowacje, zyskują przewagę konkurencyjną, tworząc nowoczesne, ciche i efektywne środowiska prac.

- Szczegóły

- Odsłony: 132

Wstęp:

Dźwięki w hali produkcyjnej to nie tylko tło. To często sygnał o problemach – o zużyciu maszyn, niewydajnych procesach, a przede wszystkim o zagrożeniu dla zdrowia pracowników. Hałas generowany przez urządzenia przemysłowe jest jednym z najczęściej ignorowanych, a jednocześnie najbardziej kosztownych problemów w przemyśle. Może prowadzić do uszkodzeń słuchu, spadku koncentracji i błędów, a w dłuższej perspektywie – do poważnych chorób.

Skuteczne zarządzanie hałasem urządzeń przemysłowych wymaga dogłębnej wiedzy i precyzyjnych działań. Ten artykuł skupia się na technicznych aspektach wygłuszania maszyn, od identyfikacji problemu, po konkretne, efektywne rozwiązania.

1. Rozpoznanie wroga: Rodzaje hałasu i jego źródła

Zanim zaczniemy działać, musimy zrozumieć, z jakim rodzajem hałasu mamy do czynienia. Pomiary hałasu w przemyśle nie służą tylko spełnieniu norm BHP, ale przede wszystkim precyzyjnemu zlokalizowaniu i scharakteryzowaniu problemu.

-

Hałas powietrzny: Generowany przez ruchome części, wentylatory, sprężarki, wydechy. Jest to dźwięk przenoszony przez powietrze.

-

Hałas uderzeniowy/strukturalny (wibracje): Powstaje w wyniku uderzeń, drgań i rezonansu mechanicznego, przenoszonego przez konstrukcję maszyn i podłoże (np. prasa mimośrodowa, młoty, generatory).

-

Hałas tonalny: Charakteryzuje się dominującą częstotliwością (np. pisk, buczenie silnika), jest szczególnie uciążliwy i trudny do stłumienia.

Precyzyjny audyt akustyczny pozwala na sporządzenie mapy akustycznej zakładu, wskazując nie tylko ogólny poziom decybeli, ale także dominujące częstotliwości i źródła wibracji.

2. Strategia wygłuszania: Od izolacji po absorpcję

Skuteczne wygłuszanie urządzeń przemysłowych opiera się na kilku zasadach. Najlepiej jest działać wielopłaszczyznowo.

-

Izolacja wibracji u źródła: To pierwszy i najważniejszy krok w przypadku maszyn generujących drgania.

-

Podkładki antywibracyjne: Podkłada się je bezpośrednio pod maszyny (np. pod podstawę prasy hydraulicznej), aby odseparować je od podłoża. Wykonane są z materiałów elastycznych, takich jak guma, filc, czy specjalne polimery.

-

Maty bitumiczne/kauczukowe: Stosuje się je na obudowach maszyn lub wewnątrz szaf sterowniczych, aby zwiększyć masę i tłumić drgania. Przykładem jest wygłuszanie karoserii samochodowych, gdzie te maty skutecznie redukują rezonans.

-

Pływające fundamenty: W przypadku bardzo ciężkich i wibrujących maszyn, buduje się oddzielne fundamenty, które są elastycznie odizolowane od głównej konstrukcji budynku.

-

-

Obudowy akustyczne (kabiny dźwiękochłonne): Są to specjalnie zaprojektowane konstrukcje, które całkowicie lub częściowo zamykają głośne maszyny.

-

Wykonane są z materiałów o wysokiej izolacyjności (np. stal, aluminium) i wypełnione materiałami dźwiękochłonnymi (np. wełną mineralną, piankami akustycznymi).

-

Mają uszczelnione drzwi i okna (jeśli są konieczne do obserwacji), a wentylacja jest prowadzona przez tłumiki akustyczne, aby dźwięk nie wydostawał się na zewnątrz.

-

Efektywność takich kabin może wynosić od 20 do nawet 40 dB redukcji hałasu.

-

-

Tłumiki akustyczne: Stosuje się je wszędzie tam, gdzie hałas rozchodzi się przez kanały – wentylacyjne, wydechowe, rurociągi.

-

Tłumiki absorpcyjne (z materiałów porowatych, np. wełny mineralnej) pochłaniają energię dźwięku.

-

Tłumiki refleksyjne (komorowe) odbijają fale dźwiękowe, powodując ich wzajemne znoszenie.

-

Przykładowo, tłumiki szczelinowe są niezwykle efektywne w redukcji hałasu wentylatorów przemysłowych.

-

-

Wyeliminowanie hałasu aerodynamicznego:

-

Optymalizacja przepływu: Głośne szumy w kanałach wentylacyjnych często wynikają z turbulentnego przepływu powietrza. Zmiana geometrii kanałów, zastosowanie łagodnych zagięć (zamiast ostrych kolan) oraz odpowiedni dobór wentylatorów może znacznie zredukować ten rodzaj hałasu.

-

3. Monitoring i konserwacja: Utrzymanie ciszy

Skuteczne wygłuszanie to proces ciągły. Regularny monitoring i konserwacja są kluczowe dla utrzymania optymalnych poziomów hałasu.

-

Cykliczne pomiary: Regularne pomiary hałasu pozwalają na wczesne wykrycie pogorszenia akustyki (np. w wyniku zużycia uszczelek, pęknięć w obudowach) i szybką interwencję.

-

Konserwacja profilaktyczna: Zużyte łożyska, nieszczelne połączenia czy uszkodzone elementy izolacyjne mogą generować dodatkowy hałas. Włączenie przeglądów akustycznych do planu konserwacji maszyn to inwestycja, która zapobiega poważniejszym problemom.

Podsumowanie: Inwestycja w zdrowie i efektywność

Kontrola hałasu generowanego przez urządzenia przemysłowe to nie tylko obowiązek prawny, ale strategiczna inwestycja. Cichsze środowisko pracy to zdrowsi, bardziej skoncentrowani i wydajni pracownicy, a także mniejsze ryzyko kosztownych awarii i przestojów. Wybierając odpowiednie technologie i strategie, można przekształcić hałaśliwą halę w produktywne i bezpieczne miejsce.